トップページ![]() ピンのおはなし

ピンのおはなし![]() ゴルフショップオカムラのピンUSA本社取材旅行記 その5

ゴルフショップオカムラのピンUSA本社取材旅行記 その5

Travel to Arizona 05.

Travel to Arizona 05.

『ゴルフショップオカムラのピンUSA本社取材旅行記 その5』

【工場見学の前にまずは腹ごしらえ】

さて、アメリカ滞在2日目のスタート。今日は本社見学の初日です。

意外とすっきりした目覚めで時差ボケもなく、体調も良好。

この調子ならいい取材ができそうです。張り切っていきましょう。

朝食はシンプルなアメリカンブレックファスト。

アメリカのフルーツはさっぱりしていて、デザートというより野菜みたいですね。

ちなみに本日のオカムラ社長はご覧の通り。

微妙に昨夜のウイスキーが残っているような…(^_^;)。

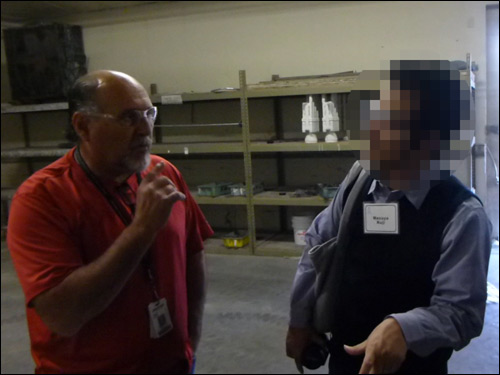

朝食があらかた終了した時点で、ピンゴルフジャパンのOさんが

本社を案内してくれるお二方をご紹介。

ビル(左)は日本からの特注オーダーをとりまとめているアメリカの担当者で、

パット(右)はピンでも超ベテランの域に入るフィッティングのスペシャリスト。

う〜ん、なんとも頼もしい限りです。

【ピンオリジナルバンでまずは鋳造工場に出発!】

出発の準備が整ったらピンオリジナルのバンに乗り込みます。

このバンがなかなか格好よくて…この車でイベントを開催できたら、

人の集まりも2倍くらいになるんじゃないかと思ってしまいました(笑)。

ホテルから工場までは約13マイル(約20キロ)。東京だと30分はかかる距離ですが…

道路が広くて混雑していないので、あっさり15分ほどで到着。

ここがピンのヘッドを鋳造している※1ドルフィン社の工場です。

ちなみにドルフィン社は創業者カーステン氏が所有するピンのグループ企業で、

「ピンの鋳造部門」のような位置づけの会社になります。

工場内は機械の動作音で説明が聞き取りにくいため、全員インカムを装着。

また目を保護するためのメガネも装着が義務付けられます。

それではいざ工場へ!

果たして内部はどのようになっているのでしょうか?

まず受付で出迎えてくれたのはカーステン氏の肖像画。

その他にも…

額に入ったG10シリーズのパンフレット(?)や、

クラブを持って微笑むカーステンさんの写真。

様々な表彰状の類(だと思います)が飾られていました。

【金型にロウを流し込んでアイアンの型を成型】

受付の方に簡単な挨拶を済ませたら、工場見学スタート!

最初に見せてくれたのはアイアンの金型にロウを流し込んで成型する工程です。

まずはこのロウでできたペレットを高温で溶かし、専用の金型を機械に固定。

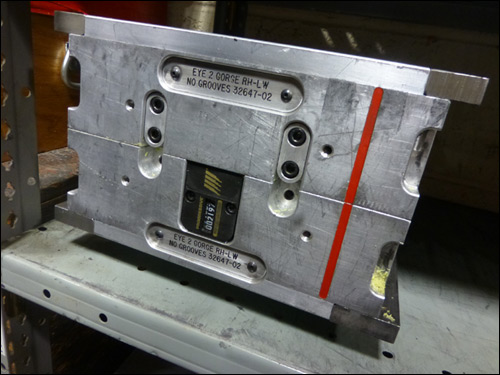

金型はこちら。各モデル・番手ごとに用意されています。

これは2015年の最新モデルEYE2 GORGEウェッジの金型※2ですね。

この金型の穴の中に溶かしたロウを流し込み、型をとります。

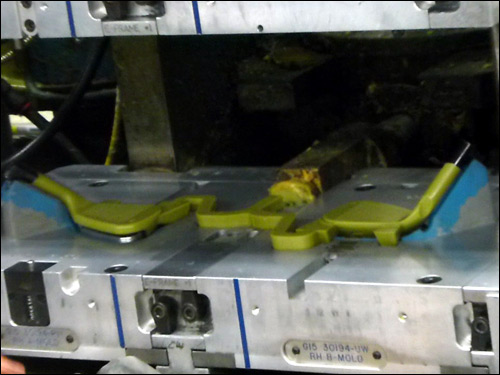

「ブシューッ!」という音とともにロウでできたアイアンが浮き上がってきます。

これが出来上がったロウの型。この日作っていたのはG15アイアンのUWでした。

その日によって作るヘッドは違い、i5だったりG30だったりするそうです。

当然この段階ではまだ柔らかいので、ぶつけたりすると簡単に傷がついてしまいます。

スタッフの方がどれだけ柔らかいか見せてくれました。

管理人も触ってみましたが、人の力でも簡単に曲げられる柔らかさです。

出来上がった型から余計な部分をニッパーで取り外し、

ソケットに白い詰め物をします。シャフトを挿すスペースを作っているわけですね。

そしてこの型を同じロウでできた土台に取り付けていきます。

この写真ではまだ2つのヘッドしか取り付けられていませんが、

最終的には20個ものヘッドが取り付けられた「ツリー」になるそうです。

【完成したツリーをセラミックでコーティング】

さて、次はこのツリーをセラミックコーティングし、鋳型にしていく工程です。

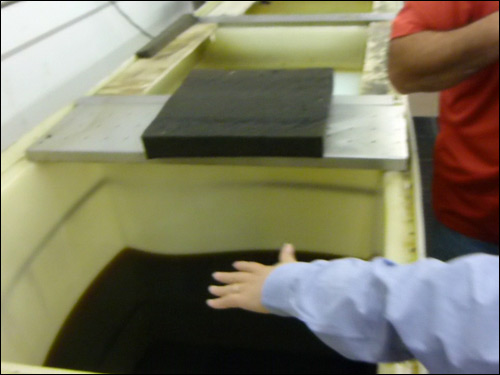

まず最初にツリーを特殊な液体(シリコン)に漬けます。※3

こうすることでロウが綺麗に外れやすくなるそうです。

(上の写真の液体はシリコンではなく、それを流し落とすための溶剤とのこと)

続いてシリコンコートされたツリーにセラミックの粉末※4を吹きかけ…

液状になったセラミックに浸して更にコーティング。

そして上のコンベアで乾燥させます。

この工程を何度も繰り返せば、セラミックの鋳型が完成です。

(この日はアイアン以外の工業製品も作っているようでした)

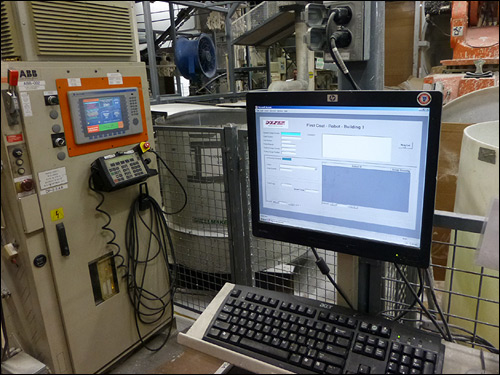

ちなみにセラミックコーティングの工程はコンピュータ管理されていました。

モニターには「First Coat Robot Building 1」と表示されていますね。

かといって全てコンピュータ化・ロボット化されているわけではなく、

人の手による製造も同時並行で行われていたのが面白かったです。

ロット数の少ない発注には人力で対応するということでしょうか。

こちらが最終的に出来上がったアイアンヘッドのツリー。

なんだかモコモコしていて可愛いですね(笑)。

【中のロウやシリコンを取り除き、鋳型が完成!】

さて、出来上がったツリーにはまだロウやシリコンが詰まっています。

そこでロウは熱して溶かし、シリコンは溶剤を使って綺麗に洗い流します。

するとご覧の通り。セラミックの部分だけが綺麗に残りました。

この鋳型に溶けたステンレスを流し込み、ヘッドを作るわけです。

また溶かしたロウは再利用しているらしく、きちんと保管されていました。

経済的でもありますし、自然にも優しいですね。

ちなみにこの段階で…

細部が微妙に癒着していたり…

ロウが溶けきれず内側に付着してしまった型が発生します。

こういった鋳型でヘッドを作ると、当然その形がそのまま再現されてしまいます。

そのようなヘッドは不良品として研磨工程へ入る前に弾かれてしまうそうです。

非常に簡潔でわかりやすい説明に、社長も管理人も感心しきりでした。

(上の写真右の方は管理人ではなく、ピンゴルフジャパンのKさんです)

鋳型を作るまでの工程はこれでおしまいとのこと。

外へ続くドアを開けると、向こうの建物には赤々と燃える炎が見えます。

次はお待ちかね、鋳型に鉄を流し込むダイナミックな工程です!

ゴルフショップオカムラのピンUSA本社取材旅行記 その6へ→

- ※1.もちろん全てのクラブをここで製造しているわけではありません。ここで現在製造しているのは旧モデルの追加番手などが多いねとのことでした。

- ※2.「GORGE溝」のクラブは全て後から溝を刻みいれるため、この金型にも「NO GROOVES」と記されています。

- ※3.この写真の液体はシリコンではなく、最後にシリコンを洗い落とすための溶剤だそうです。また、古い資料ではせっけん水で洗っているという記載もあります。

- ※4.こちらも古い資料では「粒子サイズが異なる3種類の砂」という記載があります。その後カーボン、更に3種類の砂でまぶし、最後にコーティングを施すという流れとのことです。今回の工場見学ではそこまで詳細な説明では無かったのですが、実際はこのように細やかな配慮が施されていたのかもしれません。