トップページ![]() ピンのおはなし

ピンのおはなし![]() ゴルフショップオカムラのピンUSA本社取材旅行記 その7

ゴルフショップオカムラのピンUSA本社取材旅行記 その7

Travel to Arizona 07.

Travel to Arizona 07.

『ゴルフショップオカムラのピンUSA本社取材旅行記 その7』

【出来上がった『ツリー』を鋳型から分離】

鋳造工程の迫力に興奮さめやらぬ一行ですが、

ドルフィン工場ツアーはもう少しだけ続きます。

次に案内されたのは「ノックアウトマシーン」なる機械の前。

先ほど作った『ツリー』は鋳型に覆われた状態なので、

このマシーンで激しく揺らして鋳型のみを破壊、つまり「ノックアウト」するそうです※1。

そうすることで…

このセラミックの型から、

固まったステンレスのみを取り出せるというわけです。

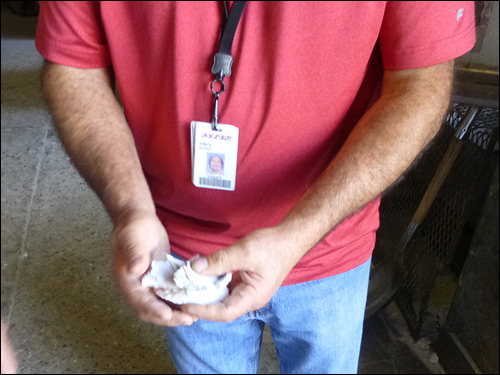

スタッフの方が持っているのは破壊した鋳型の欠片。

あれほどの高熱に耐えるセラミックも振動にはめっぽう弱いらしく、

気持ちいいくらい粉々に砕けていました。

【ヘッドをツリーから切り離し、研磨の工程へ】

次は『ツリー』からヘッドを切り離していきます。

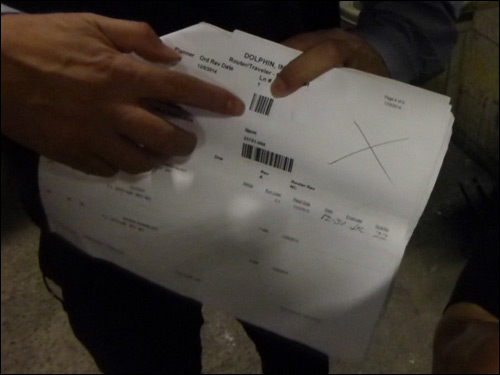

この工程は完全に機械化されており、

モデル・番手ごとにバーコード管理されているとのことでした。

つまりロボットに『ツリー』をセットしてバーコードを読み込ませてしまえば、

自動で切り離しと大まかな研磨をしてくれるわけです。

こちらがツリーから分離されたばかりのヘッド。

切り離した「バリ」の部分が鋭く、まだ「商品」と呼べるものではありません。

分離したヘッドをロボットが大まかに研磨したものがこちら。

若干「バリ」の部分が小さくなりましたが、まだまだですね。

というわけで、ここからは職人さんの腕が頼りです。

まずはこの巨大なやすりで…

残ったバリを大まかに削り取っていきます。

するとご覧の通り、かなり形が整ってきました。

とはいえ色はまだらで表面はザラザラ。店頭に並ぶ商品とは程遠いですね。

しかし次に行われる「サンドブラスト」でヘッドは一気に生まれ変わります。

表面に凄い勢いで砂(研磨剤)を吹き付けていくと…

この美しさに大変身!

まだバリはありますが、かなり完成品に近づいてきましたね!

サンドブラストにかけられたヘッドは、職人の手で更に綺麗に研磨されていきます。

フェース面は勿論、ホーゼルやCTPなど細かい部分も整えていくわけですが…

その研磨の仕方はモデルごとに規定されており、マニュアルも用意されています。

わずかでも規定から外れたヘッドは…

当然ドラム缶行き。つまりスクラップにされてしまいます※2。

スクラップ率は少ない時で2〜3%、多い時で25%以上にも達するとのことでした。

【ライ角調整を可能にする熱処理工程】

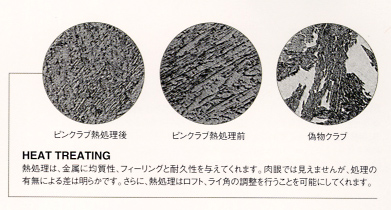

さて、最後に行われるのがオートクレーブを用いた『熱処理』。

高圧状態のままヘッドを熱し、硬さを調整します。

ピンの熱処理がもたらす効果は当サイトブログでも紹介していますが、

今回は改めてご案内していくことにしましょう。

奥に見える丸いものが熱処理に使うオートクレーブです。

鋳造直後のピンアイアンは軟鉄鍛造アイアンの3倍近い硬さがあります。

「硬い=折れやすい」ということですから、当然ライ角の調整はできません。

そこでこのオートクレーブを使い、複数回に分けて高温で熱処理を施します。

そうすることで鉄の分子が均質に並び替わり、金属に「粘り」が出てきます。

また、通常の鋳造では金属を型に流し込む際に空気の泡が入ってしまうため、

どうしてもそこからひび割れたり、折れたりしやすくなってしまいます。

熱処理はこの余分な空気を外に押し出す効果もあります。

この画像をご覧頂ければ一目瞭然ですね。

熱処理を行って分子を均質に並び替える※3ことで、

・腐食に強い長寿命

・柔らかく心地良い打感

・折れたりひび割れたりしない頑丈さ

・ライ、ロフト調整を可能にする粘り

という大きなメリットを得られるのです。

ちなみにちょっとネタばらしをしてしまいますと、

この熱処理を繰り返せば軟鉄鍛造アイアンと同じ柔らかさにもできます。

しかし、軟鉄鍛造のアイアンは傷がつきやすいですよね?

そうするとピンが求める製品の基準である「長寿命」「頑丈さ」が失われてしまうため、

軟鉄鍛造よりほんのわずかだけ硬い状態になるよう調整しているのです。

いかがでしょうか。

「熱処理」という工程がピンのアイアンにとって、

どれほど重要な工程であるかお分かりいただけたかと思います。

【フェースの平滑度を4箇所でチェック】

熱処理が終わったヘッドに最終的な研磨※4を施し、

ドルフィン工場で最後に行われるのが『平滑度のチェック』です。

フェースが完全な平面で、凹凸が無いかどうかチェックするわけですね。

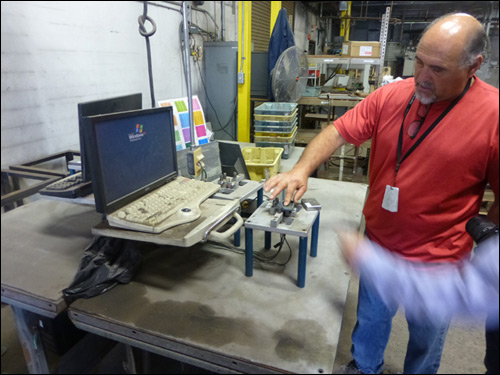

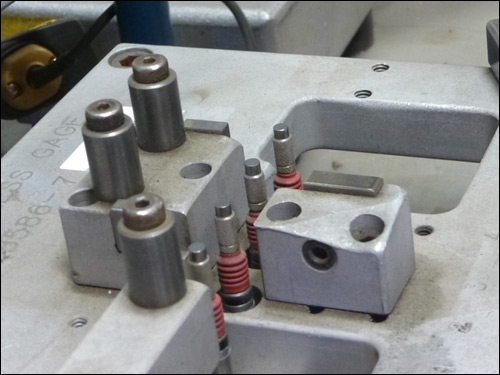

このような専用のゲージに出来上がったヘッドをセットし…

4本ある棒状のセンサーで平滑率をチェック。

もしここで少しでも凹凸が発見されたら、当然スクラップ行きです。

ちなみに今回のツアーでは見学できませんでしたが、

ヘッドの硬度やスコアラインの深さ・角度の確認など、

出荷に至るまで夥しい数のチェック体制が構築されているそうです。

そしてそれら全ての検査を潜り抜けたエリート中のエリートと言えるヘッドのみが、

モデル別・番手別に箱詰めされ世界各地へと出荷されます。

つまり、今皆さんのお手元にあるピンのアイアンは、

これだけの試練を潜り抜けてきた精鋭たちというわけです。

工場を見学して「これは大事にしないといけないな」と改めて実感してしまいましたね。

ドルフィン工場の見学はここまでです。

時間にすれば僅か2時間足らずだったのですが、

内容が濃厚すぎて早くもお腹一杯な感じでした(^_^;)。

案内をしてくれた工場のスタッフに挨拶をして、

次に向かうのはいよいよピン本社です!

ゴルフショップオカムラのピンUSA本社取材旅行記 その8へ→

- ※1.残念ながらこの日は鋳型を壊す工程を行っておらず、写真や動画は撮影できませんでした。ただ、鋳型を破壊する様子は妙中鉱業さんのこちらの動画でもご覧頂けます。つい「おぉ〜」と声が出てしまう動画なので、是非ご覧ください。

- ※2.スクラップになったヘッドは溶かして再利用するようです。また『ツリー』のヘッド以外の部分も再利用するよとのことでした。

- ※3.前ページでステンレスを流し込む工程を紹介しましたが、あの時点で一部の素材を取り置き分子のチェックも行っています。ロットごとに素材自体のクオリティを確認しているわけです。

- ※4.表面の仕上げは組み立て時に行います。工場出荷時にはウェイトやフェースバックのバッジ類は装着されません。